1.- Introducción

Desde que se obtiene una materia prima hasta que se finaliza una pieza sólida, útil para ser empleada por sí misma o formando parte de un mecanismo, se llevan a cabo diferentes procedimientos de fabricación. Incluso es posible que una misma pieza pueda ser fabricada de diversas maneras, por lo que es importante elegir la técnica más adecuada en cada caso, pues este aspecto va a condicionar su calidad, costo y rapidez de fabricación.

Los procedimientos de fabricación empleados actualmente para la obtención de piezas puedes ser divididos en cuatro grupos:

- Conformación por Moldeo: Se funde el material y se vierte en moldes que reproducen la forma de la pieza.

- Conformación por Deformación: Los materiales son golpeados o sometidos a presión, en frío o en caliente.

- Conformación por Arranque de Material: El material se arranca en forma de virutas o pequeñas partículas para eliminar el sobrante de acuerdo con la pieza que se desea obtener

- Conformación por Adición: Sirve para unir piezas e integrarlas en otras más complejas. Las uniones pueden ser desmontables o fijas.

En este tema vamos a estudiar las diferentes técnicas utilizadas en la conformación por Moldeo.

2.- Técnicas de Moldeo

El Moldeo es, básicamente, una técnica que consiste en calentar el material hasta su punto de fusión y, en ese momento, verterlo en un molde con la forma de la pieza que deseamos fabricar.

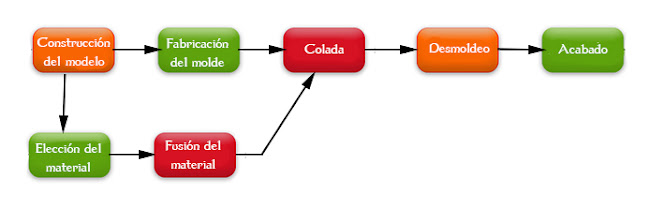

El moldeo de piezas metálicas debe seguir, en líneas generales, unas etapas que se recogen en el siguiente diagrama de bloques:

Una vez se ha realizado el diseño de la pieza a fabricar es necesario construir un modelo, generalmente en yeso o madera y de manera artesanal, aunque últimamente se está avanzando en la fabricación de modelos de plásticos fabricados con impresoras 3D. A partir del modelo se construye el molde, que suele ser en arena o en coquilla y con la pieza macho para cubrir los huecos interiores en caso de ser necesarios. Por otro lado, se elige el material en el que se va a construir la pieza y se calienta hasta punto de fusión, de manera que el material esté en estado líquido. El material fundido se introduce en el molde para formar la colada. Una vez solidificada la pieza, se procede al desmoldeo para sacar la pieza del molde y se realizan los tratamientos de acabado para terminar la pieza con perfección.

Los materiales con los que se van a construir las piezas suelen ser metales con las siguientes características:

- Bajo Punto de Fusión, para ahorrar en combustible

- Baja Tensión Superficial, para reproducir fielmente el molde

- Bajo Coeficiente de Dilatación en estado líquido, para evitar contracciones

- Bajo Coeficiente de Dilatación en estado sólido, para evitar grietas durante el enfriamiento

- Aptitud para rellenar moldes

- Alta Densidad, para reproducir bien el molde

3.- Moldeo en Arena

En este caso los moldes se fabrican con arenas compuestas con un 75% de Sílice y usando como aglomerante un 20% de arcilla y un 5% de agua.

Las características de la arena a utilizar para el molde y los machos dependerá, en cada caso, del material que se vaya a usar para la pieza, forma y tamaño. En general tiene que ser:

- Plasticidad en estado húmedo, para reproducir los detalles de los modelos

- Permeabilidad, para permitir el paso del aire y los gases durante la colada

- Refractariedad, para resistir sin fundirse o reblandecerse a las altas temperaturas de la colada

- Cohesión, para mantener la forma tras el desmoldeo

- Conductividad calorífica adecuada, para permitir un correcto enfriamiento del metal en el molde

- Precio aceptable, para ajustar costos

4.- Proceso del Moldeo en Arena

El proceso de moldeo por arena se realiza en los siguientes pasos sucesivos, que se explican en el esquema adjunto:

1) Se divide el modelo por la mitad. Una de las mitades se coloca sobre la tabla de moldeo en la que se adapta una caja sin fondo y se rellena con la arena, apisonándola fuertemente para que no se desmorone. Se tapa herméticamente y se le da la vuelta.

2) Se repite la operación con la otra mitad el modelo, incorporando el bebedero (conducto en forma de embudo por donde se va a verter el material fundido hasta rellenar el molde), la mazorata (pequeño conducto comunicado con el molde que nos va a permitir la evacuación de gases y asegurarnos de que el molde se ha rellenado perfectamente) y el canal de colada (que comunica el bebedero hasta el molde).

3) Se abre el molde para extraer el modelo, se coloca el macho para delimitar las zonas huecas de la pieza y se cierra herméticamente, colocando un objeto pesado sobre el para asegurar el hermetismo.

4) Se vierte el material fundido hasta rellenar el hueco del molde y se deja pasar el tiempo hasta la solidificación del metal.

5) Finalmente, se rompe el molde y se extrae la pieza, que deberá ser pulida y acabada.

- Ventaja: Económico, debido a que la arena se puede reciclar

- Inconveniente: Se rompe el molde y hay que hacer uno para cada pieza. Este problema es especialmente complejo en el caso de piezas huecas que necesitan un macho.

5.- Moldeo en Coquilla

El gran inconveniente de la fabricación en arena es la necesidad de fabricar un molde para cada pieza fundida, por lo que es preferible disponer de unos moldes metálicos permanentes que nos permiten fabricar muchas piezas iguales con el mismo molde. Estos moldes se llaman coquillas, mucho más caras que los moldes de arena, pero su valor se amortiza al poder ser usadas para fabricar entre 20.000 y 40.000 coladas de la misma pieza. Además, sus características físicas, químicas y mecánicas los hacen mucho más fiables y nos dan mejores acabados.

hay tres tipos de moldeo en coquilla:

- Colada por gravedad

- Colada bajo presión

- Colada por centrifugación

5.1.- Coquilla por Gravedad

Se realiza de manera similar al moldeo en arena, por simple acción exclusiva de la gravedad, sin presión suplementaria alguna.

Hay tres maneras de realizar la colada:

- Directa en caída o descenso, desde la parte superior del molde. Se recomienda sólo si la altura de la pieza es pequeña, y siempre se ha de verter el metal con suavidad sobre las paredes para evitar la formación de burbujas de aire.

- En fuente, llenando el molde rápidamente por medio de uno o varios bebederos desde la base hacia arriba, facilitando que el proceso sea más lento y fiable.

- Por el Costado, con bebederos inclinados que alimentan al molde desde los lados, de manera que el proceso es más suave que por caída directa.

5.2.- Coquilla Bajo Presión

En este tipo de moldeo el metal se introduce en el molde bajo presión, provocando que el metal se comporte como un líquido muy fluido que rellena el molde rápidamente y con fidelidad a los más finos detalles. Esto lo convierte en un magnífico sistema para fabricar piezas pequeñas, de gran precisión y buen acabado.

Hay dos tipos de máquinas:

- Cámara Fría: el horno con el material fundido y el inyector están totalmente separados

- Cámara Caliente: el horno con el material y el inyector son un único elemento

5.3.- Coquilla por Centrifugación

Este tipo de colada se realiza haciendo girar el molde alrededor de un eje de simetría, horizontal o vertical, con lo que la fuerza centrífuga obliga al material fundido a rellenar todas las cavidades del mismo.

Se usa principalmente para formar piezas de revolución como los tubos, sin necesidad de utilizar machos. El espesor del tubo va a depender de la cantidad de material de la colada.