1.- Introducción

Desde que se obtiene una materia prima hasta que se finaliza una pieza sólida, útil para ser empleada por sí misma o formando parte de un mecanismo, se llevan a cabo diferentes procedimientos de fabricación. Incluso es posible que una misma pieza pueda ser fabricada de diversas maneras, por lo que es importante elegir la técnica más adecuada en cada caso, pues este aspecto va a condicionar su calidad, costo y rapidez de fabricación.

Los procedimientos de fabricación empleados actualmente para la obtención de piezas puedes ser divididos en cuatro grupos:

- Conformación por Moldeo: Se funde el material y se vierte en moldes que reproducen la forma de la pieza.

- Conformación por Deformación: Los materiales son golpeados o sometidos a presión, en frío o en caliente.

- Conformación por Arranque de Material: El material se arranca en forma de virutas o pequeñas partículas para eliminar el sobrante de acuerdo con la pieza que se desea obtener

- Conformación por Adición: Sirve para unir piezas e integrarlas en otras más complejas. Las uniones pueden ser desmontables o fijas.

En este tema vamos a estudiar las diferentes técnicas utilizadas en la conformación por Arranque de Material.

2.- Conformación por Arranque de Material

La conformación por arranque de material se realiza arrancando el material sobrante en forma de virutas o diminutas partículas para, de esta manera, obtener la pieza deseada de acuerdo con el plano.

En estos procesos de mecanizado se pierde mucho material y costes elevados, por lo que las piezas de partida deben de tener tamaños similares a las definitivas y obtenidos por procesos de conformación por deformación.

La herramienta de corte más usada, y de la cual derivan las demás, es la Cuchilla. Se trata de una sección metálica cuadrada que presenta un extremo afilado en forma de cuña, que es el que permite el corte y en la cual distinguimos:

- Filo: arista cortante

- Superficie de Ataque: cara de la cuchilla sobre la que se desliza el material cortado

- Superficie de Incidencia: cara de la cuña situada frente a la superficie trabajada de la pieza

Según actúen estos tres elementos, tenemos de tener en cuenta cinco parámetros distintos:

- Ángulos de Corte: La hoja de la cuchilla se orientará en función de los resultados de corte deseados

- Fuerza de Corte: Es la fuerza que se debe aplicar a la cuchilla para vencer la resistencia a la rotura que ofrece el material cuando se conforma con arranque de viruta y se mide en newtons por metro cuadrado. Este valor dependerá de las características del material cortado y de la combinación del movimiento de corte (debido a la rotación de la pieza), el movimiento de avance (debido al desplazamiento longitudinal de la herramienta) y el movimiento de penetración (desplazamiento radial de la herramienta).

- Velocidad de Corte: Es la rapidez con la que la herramienta corta la viruta, y se mide en metros por segundo.

- Potencia de Corte: Es la potencia necesaria para que la cuchilla avance y desprenda el material, y se mide en wattios.

- Tiempos de Fabricación: En un taller bien organizado es fundamental conocer el tiempo que se va a invertir en fabricar cada pieza. Para ello se realizan estudios por parte de la oficina de proyectos, optimizando costos y productividad.

Según las características de la maquinaria utilizada, las técnicas de Conformación por Arranque de Material podemos clasificarlas de la siguiente manera:

3.- Operaciones con Tornos

El torno es una máquina-herramienta que permite fabricar piezas de revolución; es decir, piezas cuya sección transversal tiene forma circular.

En general, en un torno podemos distinguir cuatro partes diferenciadas:

- Bancada: Es la parte mas robusta y sirve de soporte a todas las demás piezas.

- Cabezal Fijo: Contiene el eje principal, en cuyo extremo van los órganos de sujeción y accionamiento de la pieza. Por medio de un motor se le imprime el movimiento de giro.

- Cabezal Móvil: Se encuentra en el extremo opuesto al cabezal fijo, y se puede desplazar por medio de guías a lo largo del torno.

- Carro Portaútiles: Es el que lleva la herramienta, a la que comunica los movimientos de avance y penetración.

El funcionamiento del Torno consiste en hacer girar la pieza sobre su eje al tiempo que la herramienta de corte avanza longitudinalmente con movimientos de corte (rotación de la pieza), avance (desplazamiento a lo largo de la pieza) y penetración (profundización perpendicular al eje de giro) uniformes.

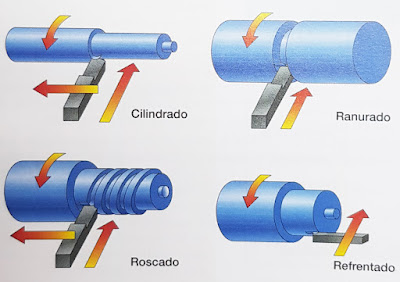

Mediante las herramientas adecuadas y distintos procedimientos de torneado se pueden obtener gran variedad de piezas de revolución. Las operaciones más importantes son:

- Cilindrado: Consiste en mecanizar un cilindro recto de longitud y radio determinados, combinando los tres movimientos de manera coordinada. La velocidad de avance debe s3er pequeña para no crear surcos.

- Refrentado: Consiste en mecanizar una superficie plana y perpendicular al cilindro (muesca). No hay movimiento de avance, sino solamente de profundidad

- Ranurado: Consiste en crear pequeñas ranuras en las piezas, por lo que en definitiva es crear un pequeño cilindro de menor diámetro dentro de un cilindro principal de mayor diámetro.

- Roscado: Consiste en crear un cilindro con una velocidad de avance mayor a la velocidad de giro, creando así una hélice en forma de rosca. Entre las dos secciones consecutivas de dicha rosca, queda una parte del cilindro sin alterar, llamado "filete".

4.- Operaciones con Taladradoras

La taladradora es una máquina que permite perforar piezas metálicas y no metálicas por medio de una herramienta denominada "broca".

- Base: Es la parte sobre la que se apoya toda la herramienta y en ella se inserta perpendicularmente la Columna.

- Columna: Soporte vertical por el que desliza la Mesa y sobre el cual se sitúa el Cabezal Fijo.

- Cabezal de Avance: se conecta mediante una polea y una correa de transmisión al motor. Puede realizar el movimiento de corte (rotación de la herramienta) y el movimiento de avance (desplazamiento axial) para realizar la perforación. No hay movimiento de penetración propiamente dicho.

- Mesa: Es dónde se adapta, mediante una mordaza, la pieza que se desea perforar.

- Brocas: son barrenas cilíndricas de acero en cuyo extremo hay unos bordes afilados que, al girar, cortan el material. En ella hay dos ranuras helicoidales que sirven para evacuar el material desprendido. Se fijan al Porta brocas situado al final del Cabezal de Avance.

Las taladradoras han sido concebidas, fundamentalmente, para realizar agujeros de manera limpia, precisa y profunda, pero también sirven para otras operaciones a saber:

- Agujerear: Como ya se ha comentado, esta es su principal función. Estos agujeros pueden ser Pasantes si atraviesan la pieza o Ciegos si no la atraviesan.

- Escariado: Afinar y ajustar de manera precisa la forma de los agujeros. En lugar de una broca se utiliza un escariador.

- Barrenado: Realiza un ensanchamiento del agujero en toda la longitud el mismo.

- Penetrado: Realiza un ensanchamiento del agujero pero no en toda la longitud el mismo, sino de manera parcial. Así se puede, por ejemplo, ocultar la cabeza de una pieza de unión.

- Avellanado: Realiza el ensanchamiento del agujero en forma cónica en lugar de cilíndrica.

- Recortado: Realiza agujeros de diferentes diámetros usando un brazo radial con una cuchilla.

5.- Operaciones con Fresadoras

La Fresadora es una máquina que, por medio de una herramienta dotada denominada "fresa" -dotada me un movimiento de rotación- mecaniza superficies de piezas que se encuentran debajo, realizando diferentes movimientos rectilíneos en dirección perpendicular al eje de rotación de la fresa.

Existen dos tipos de fresado a saber:

- Cilíndrico: El eje de la fresa se dispone paralelamente a la superficie que se desea mecanizar. La fresa es cilíndrica y la viruta de forma curvada.

- Frontal: El eje de la fresa es perpendicular a la superficie que se desea mecanizar. De esta manera el corte es más uniforme y el acabado más liso.

Las partes más destacadas de la fresadora son:

- Base: Palanca que sirve de apoyo a la máquina

- Cuerpo: Constituye la bancada de la máquina, con las guías y los mecanismos de accionamiento

- Mesa: En la que se apoya la pieza que se va a mecanizar

- Eje de Trabajo: Sirve de portafresas y recibe el movimiento de rotación del mecanismo

Hay tres tipos de movimiento de trabajo en las fresadoras:

- Movimiento de Corte: Lo origina la rotación del eje

- Movimiento de Avance: Debido al desplazamiento rectilíneo de la pieza

- Movimiento de Penetración o Profundidad: Causado por el desplazamiento vertical de la pieza

6.- Operaciones con Cepilladoras

La Cepilladora es una máquina cuya herramienta permanece fija arrancando viruta a la pieza que se mueve debajo de ella con un movimiento rectilíneo. Se usan para mecanizar superficies planas de piezas de grandes dimensiones (incluso metros) por lo que también se las llama "Planeadoras", ya que ese es su principal objetivo: aplanar las piezas mecanizadas.

Las partes más destacadas de la cepilladora son:

- Bancada: Base de de apoyo a la máquina, con los mecanismos de accionamiento

- Mesa: En la que se apoya la pieza que se va a mecanizar

- Carrillo Portaherramientas: Sirve para colocar los distintos cepillos o cuchillas con los que se va a mecanizar la pieza

- Movimiento de Corte: Lo origina el desplazamiento longitudinal de la pieza

- Movimiento de Avance: Debido al desplazamiento transversal de la herramienta

- Movimiento de Penetración o Profundidad: Causado por el desplazamiento vertical de la herramienta

7.- Operaciones con Limadoras

La Limadora es una máquina que se emplea para el desbaste y acabado de las superficies planas. Se usan para mecanizar piezas de pequeñas dimensiones, ranurado de ejes, estampas, etc. Arrancan las virutas de la pieza mecanizada mediante un movimiento rectilíneo alternativo y repetitivo.

- Bancada: Base de de apoyo a la máquina, con los mecanismos de accionamiento. También se dispone en ella las guías para el desplazamiento del carnero y de la mesa.

- Mesa: En la que se apoya la pieza que se va a mecanizar. Tiene movimiento vertical y de avance.

- Carnero: Es la parte móvil de la máquina, y desliza sobre las guías dispuestas en la bancada. En el se sitúa la herramienta de corte, sobre una palanca oscilante de plato-manivela que transforma el movimiento circular del motor en un movimiento rectilíneo.

Hay tres tipos de movimiento de trabajo en las fresadoras:

- Movimiento de Corte: Lo origina el desplazamiento longitudinal de la herramienta

- Movimiento de Avance: Debido al desplazamiento transversal de la pieza

- Movimiento de Penetración o Profundidad: Causado por el desplazamiento vertical de la herramienta

8.- Operaciones con Brochadora

La Brochadora es una máquina que, mediante una herramienta en forma de barra dentada denominada "brocha", mecaniza superficies paralelas a la generatriz en una sola pasada de movimiento rectilíneo. Están diseñadas especialmente para mecanizar ranuras, arrancando lineal y progresivamente la viruta de la superficie mediante una sucesión ordenada de filos cortantes.

Tipos de movimiento:

- Movimiento de corte: debido al desplazamiento rectilíneo de la herramienta.

- Movimiento de penetración: generado de manera automática y progresiva a medida que avanza la brocha.

9.- Mecanizado por Abrasivos

Los Abrasivos son sustancias muy duras que, en forma de granos sueltos o con aglomerantes artificiales, se emplean para pulir o mecanizar piezas arrancándoles virutas de muy pequeño espesor frotando el abrasivo sobre la superficie del material. Básicamente, se trata de operaciones de pulido o acabado.

Tipos de abrasivos:

- Cuarzo: Óxido de Silicio, de dureza 7 en la escala Mohs

- Esmeril: Trióxido de Aluminio la 60% mezclado con impurezas de hierro. Dureza 7,6

- Coridón: Trióxido de Aluminio al 75%, con lo que es mejor abrasivo que el Esmeril. Dureza 9

- Diamante: Carbono puro cristalizado. Dureza 10, el máximo de la escala, pero muy caro

- Carborundo: Carburo de Silicio SiC. Abrasivo natural de gran dureza.

Formas de aplicar los abrasivos:

- Chorros de arena: Se proyectan chorros a presión de arenas de sílice sobre la superficie de la pieza, generalmente para su limpieza.

- Muelas: Herramientas de corte con granos d abrasivo en el filo. Se hace girar la muela a gran velocidad para proceder a afilar las piezas en trabajos que no necesiten gran precisión.

- Lijas: Hojas de papel o tela sobre las que se adhiere el abrasivo en polvo. Pueden ser de distintos grosores en función del grado de pulido deseado.

Maquinaria:

- Esmeriladoras: Constan de un soporte donde se acopla la muela y un motor que las hace girar. Son las más sencillas y se utilizan cuando no hace falta gran precisión.

- Afiladoras: Similares a las esmeriladoras aunque con una mayor precisión. Sirven preferentemente para recomponer el filo de las cuchillas desgastadas.

- Rectificadoras: Ajustan el tamaño de las piezas ya mecanizadas. Son máquinas de gran precisión en las que las muelas trabajan a altísimas velocidades.

10.- Mecanizado por Electroerosión

La electroerosión es un proceso de fabricación también conocido como mecanizado por descarga eléctrica o EDM, consistente en la generación de un arco eléctrico entre una pieza y un electrodo en un medio dieléctrico para arrancar partículas de la pieza hasta conseguir reproducir en ella las formas del electrodo. Ambos, pieza y electrodo, deben ser conductores, para que pueda establecerse el arco eléctrico que provoque el arranque de material gracias al calor generado en la descarga.

Básicamente tiene dos variantes a saber:

- Electrodo de forma

- Electrodo de hilo metálico

El electrodo es comúnmente hecho de grafito, muy resistente al desgaste. Puede ser trabajado en una fresadora específica con el fin de crear ya sea un electrodo macho o un electrodo hembra, lo que significa que el electrodo tendrá la forma opuesta a la forma deseada y resultante en la pieza de trabajo. También el cobre es un material predilecto para la fabricación de electrodos precisos, por su característica conductividad, aunque por ser un metal suave su desgaste es más rápido.

10.2.- Electroerosión de Hilo Metálico:

Sustituye el electrodo por un hilo conductor, con lo que el proceso tiene mejor movilidad y permite maquinar piezas de mayor complejidad. El hilo metálico puede ser fabricado de latón o de zinc de varios diámetros y longitud. La tensión del hilo es importante para producir un corte efectivo e incluso que este se rompa cuando no sea deseado.

Inicialmente, la posición de una cabeza superior y una cabeza inferior por las cuales pasa el hilo están en un alineamiento vertical y concéntrico una a la otra; el hilo en uso se encuentra entre estos dos componentes mecánicos.